等离子清洗的技术分类

等离子体清洗技术分类

经常使用或被研究的两种等离子体清洗技术可以分为真空等离子体清洗技术以及大气压等离子体清洗技术。

真空等离子体清洗技术

真空等离子体清洗技术,顾名思义,在真空状态下,离子间碰撞的概率减少,能量损失少,可以产生高密度且均匀的离子体,同时气体温度不高,这就使其得到很广泛的应用。

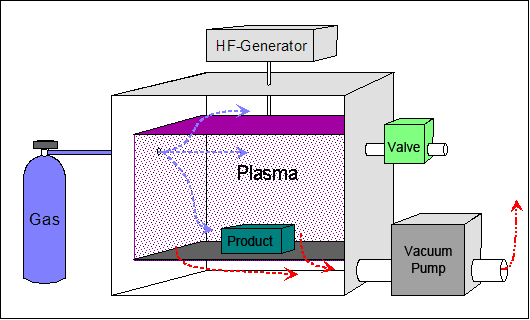

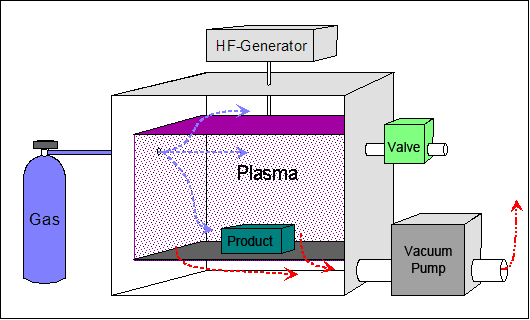

等离子体清洗装置的基本结构大致是相同的,一般装置可由真空室、真空泵、高频电源、电极、气体导入系统、工件传送系统和控制系统等部分组成。

大气压等离子体清洗技术

大气压等离子体清洗技术是相对于真空等离子体清洗技术的,真空等离子体具有低温的特征,大气压等离子体可以产生更多的活性粒子,但是所产生的气体温度过高,且不稳定,很容易就转变到非均匀放电及弧光放电的状态。

大气压放电中的电晕放电采用非对称电极的形式,采用尖端放电的电极,另一端采用较大面积的电极,尖端放电虽然适合大气压的情况,但由于其产生的等离子体不均匀,容易产生局部的电弧放电,因此一般只用于局部的清洗。

两种等离子体清洗技术的主要区别

大气等离子清洗机和真空等离子清洗机主要区别在于产生等离子体及维持条件的关键在于是否存在真空系统。从当前的实际情况看,大气等离子体的实现条件简单,设备制造及维护成本都比真空等离子体低,且离子源具有可移动性;无需真空系统意味着等离子体材料加工便捷,被加工材料的尺寸不受真空腔室的限制,整个工艺流程实现了自动化连续性生产,大大节约了时间成本,进一步降低了等离子体材料的加工成本。

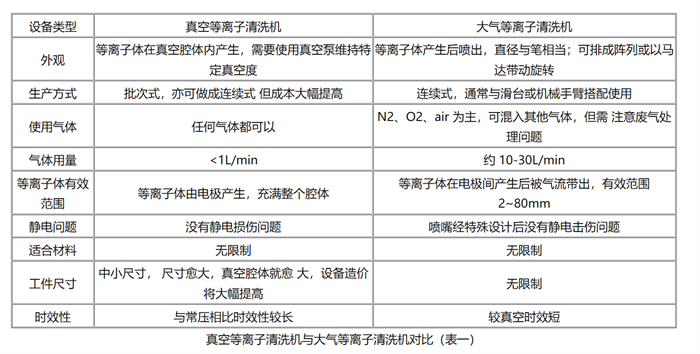

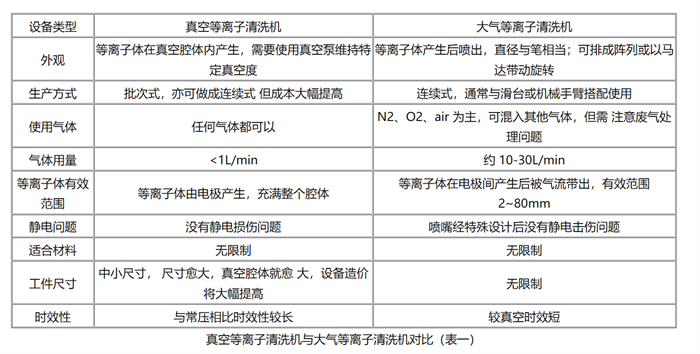

大气等离子清洗机与真空等离子清洗机的主要区别下表:

除了表一所列差异外,真空等离子清洗机由于密闭腔体容易控制气氛,可以得到较纯的等离子体。且因为压力低,等离子体可以扩散的距离较远,等离子体因碰撞所损失的能量也较小,因此真空等离子清洗机有较好的处理效率;由于压力够低,sputter效应也有助于提高清洁速度,甚至可以去除无机污染物。密闭的环境及所需气体用量少,因此可以试用特殊气体、增加制程弹性及更广的应用范围。因此对于产品品质要求较高、需要使用特殊气体、产品单价较高、产品形状较复杂(3D)、或产量较小的工件,建议采用真空等离子清洗机。

大气等离相较于真空等离子清洗机:(1)等离子范围较集中于电极;(2)加上大气压下因为碰撞较频繁,有相当大比例的等离子体能量转换成热,需要使用较大量的气体冷却电极,并提高通过电极的等离子体流速,将等离子体中活性物质快速带到被处理表面,因为大气等离子体一般都使用较便宜的气体如干净空气(CDA)或氮气(N2)。由于大气等离子清洗机没有真空腔体的限制且等离子喷头占地面积小,容易与自动化产线结合成In-line方式,大量处理工件,省下可观的人力费用,更能节省因为搬运工作衍生破片造成的良率问题。对于产量大、需要in-line处理、平面型工件及面积较大的工件建议采用大气等离子清洗机。

除了以上区别,真空等离子清洗机由于可以通入更多反应气体,工艺参数可控范围大,所以真空等离子清洗机应用范围较大气等离子清洗机更广。

等离子体清洗技术在很多领域已得到了实际应用,尤其是在半导体业与光电产业、电子资讯工业等高科技领域具有重要的地位。

等离子体清洗技术可以用于各种材料的表面清洁与改性,通过使用不同种类的工作气体,不同的等离子激发频率,不同的等离子体产生环境,可以达到不同的清洗效果。

400-880-3713

400-880-3713 在线咨询

在线咨询