显影工艺的技术指标及影响因素

显影工艺的几个关键技术指标

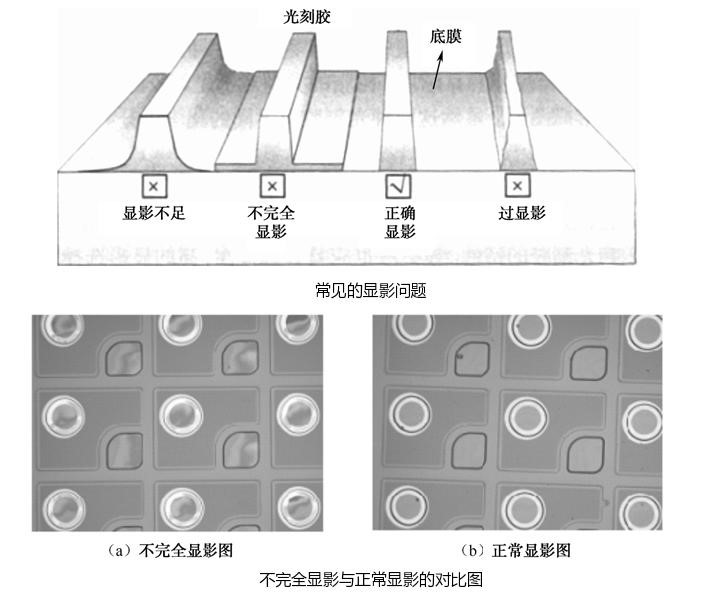

a.显影程度不够会造成不完全显影,导致底部有光刻胶残留、线宽偏小或线缝底部内凹;过显影会导致线缝偏大,过显影液会过多地从图形区边缘或表面上去除光刻胶。

b.侧壁角:湿法显影具有各向同性,显影液在垂直方向显影的同事,周围的光刻胶同时也会被溶解,这种现象称为湿法显影的底切现象。显影后光刻胶与金属层的侧壁角为锐角。侧壁角越小会导致边缘光刻胶过薄,在蚀刻的过程中无法起到保护的作用。

c.显影液表面张力:显影液表面张力越大,与光刻胶的接触越差,对于小线缝显影,显影液无法浸润导致显影效果不佳。当工艺节点过高时,还显影液对光刻胶浸润性差造成膨润现象,导致图案崩塌失真。同时,显影液表面张力越小,显影速度越快。

d.显影均匀性:显影过程即聚合物溶解过程,显影液浓度不均、温度不均、各位置接触液面时间不均均会影响各处显影程度,对于同一线宽的图形会造成显影后线缝不均现象。

影响显影工艺的几个因素

在显影过程中有一些关键参数是必须被关注的,这些参数包括显影时间、显影温度、显影液量、当量浓度、排风及清洗等。

a.显影时间:在光刻胶表面的显影液被清洗之前,显影液一直在和光刻胶进行反应。显影程度随显影时间的增加而变化。当然,在新的显影液中显影速率会高一些,随着显影的持续进行,显影液的浓度逐渐下降,显影的速率也会略微下降。为了便于生产控制,保证显影的一致性,一般会在显影速率发生明显变化前更换掉显影液。而且过短的显影时间会导致显影不充分,显影深度不够造成底部留胶、底部内凹或线缝偏小;显影时间过长会导致侧壁角偏小,线缝偏大。随着显影时间的增长,线缝大小两段呈线性增大,当显影部分未超过曝光区域时,斜率较大,当显影部分超过曝光区域时,斜率偏小。

b.显影温度:显影液的最佳工作温度是 15~25℃。其温度确定后,一般要求温度误差在±1℃(不严格的可以在±2℃)。显影温度直接决定了光刻胶的溶解速率。对于正性光刻胶而言,显影温度越低,显影速率越快;对于负性光刻胶而言,显影温度越低,显影速率越慢。显影期间的高温将促使化学反应速率提高,但是这将导致光刻胶的过度显影,并且造成关键尺寸的损失。较低的温度造成化学反应速率降低,导致光刻胶显影不足并造成关键尺寸的增加或显影不完全。这两种情况都会影响光学光刻技术的分辨率。可通过调节显影温度来匹配显影工艺,但因注意显影液温度与室内温度的温差不能过大。

c.显影液浓度:显影液浓度越大,显影速度越快,一般显影液浓度都为固定值,为了工艺匹配,可进行特殊定制。

d.光刻胶种类与厚度:不同种类的光刻胶因其化学结构不一样,显影工艺也不一样。甚至同一光刻胶不同厂家的显影工艺也存在细微差别。光刻胶越厚,显影时间需越长。

当然,不能忽略显影过程最为重要的显影均匀性问题,理论上,凡是能影响晶圆表面各处溶解速率的因素都必须考虑其均匀性。显影温度、显影液浓度、显影时间、光刻胶厚度与种类需均衡考虑来确定显影工艺。

05常见的显影问题

如果不能正确地控制显影工艺,图形传递的精确度就会出现问题,这些光刻胶的图形问题,如未能及时检出,传递到后续的刻蚀或者去胶工序中,就会对产品产生明显的不良影响。

常见的显影问题有3类,分别是显影不足、不完全显影和过显影。从外观上看,显影不足的线条比正常线条要宽,并且侧面有斜坡;不完全显影在晶圆片上留有在显影中应该去除的光刻胶,如下图所示,图(a)为不完全显影图,图(b)为正常显影图;过显影去除了过多的光刻胶,引起了图形的畸变。在一般情况下,以上3类问题可以通过调整显影时间来解决,有时也需要配合曝光剂量的调整来实现。

400-880-3713

400-880-3713 在线咨询

在线咨询