钙钛矿太阳能电池各功能层制备工艺汇总

钙钛矿太阳能电池在能源领域具有重要地位,其主要组成部分包括传输层、电极和活性层。这些部件的制备工艺对于电池性能的发挥起着关键作用,制备工艺的多样性为钙钛矿太阳能电池的优化提供了多种可能途径,以下介绍了多种方法并对比了各工艺之间的优点以及工艺局限性

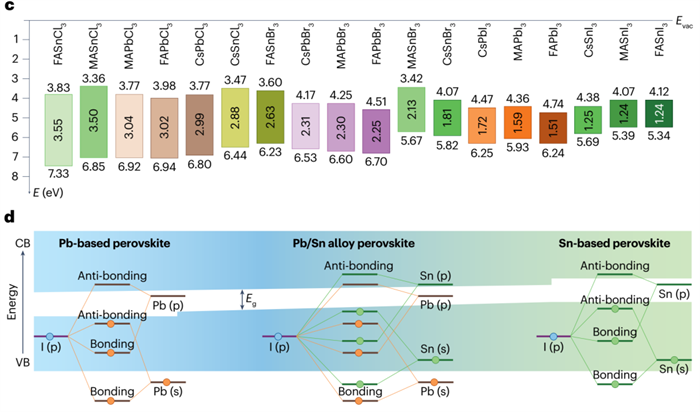

1.各类钙钛矿带隙以及价带导带位置

锡基钙钛矿中,导带和价带的耦合比铅基钙钛矿弱,这是由于锡原子轨道结合较弱。锡基钙钛矿的价带最大值由锡原子轨道贡献,导带最小值由铅原子轨道贡献,从而共同决定了合金钙钛矿的带隙范围。

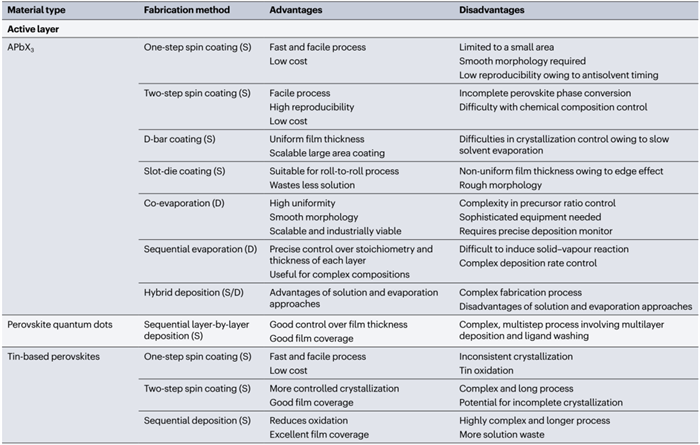

2.钙钛矿层制备工艺总结:

1) 刮刀涂覆 (Blade Coating / D-bar Coating)

工作原理:通过刀片或圆柱形杆将前驱溶液均匀分布在基底表面。

优势:精确控制薄膜厚度(调整溶液量、涂覆速度、空气辅助刀等参数)。简单易扩展,适用于连续生产。

挑战:需优化流体动力学、涂覆速度及干燥条件以提高均匀性。避免缺陷,如界面接触不良和钙钛矿岛屿形成。

改进措施:添加表面活性剂以减小表面张力梯度(诱导Marangoni流动),避免岛屿形成。

2)缝隙涂覆 (Slot-die Coating)

工作原理:通过缝隙模头将前驱溶液注入基底并形成均匀薄膜。

优势:高效、低材料浪费。适用于大面积生产,薄膜厚度可通过溶液流速、溶液浓度和基底速度调控。

挑战:稳定涂覆液珠及控制薄膜均匀性。需优化模头设计和干燥条件。

关键因素:液珠和弯月面的稳定性。基底和空气刀温度影响薄膜形貌及光伏性能。

3)喷涂 (Spray Coating)

工作原理:通过喷嘴将溶液雾化成微小液滴,沉积到基底上形成薄膜。

优势:适用于多层薄膜制备和柔性太阳能电池。可通过溶剂工程控制结晶过程。

挑战:雾化液滴的大小和均匀性对薄膜质量影响显著。目前效率低于刮刀和缝隙涂覆。

改进措施:调节溶剂蒸发速率(例如组合慢挥发和快挥发溶剂)。提前加热基底以改善晶粒尺寸和薄膜质量。

4)喷墨打印 (Inkjet Printing)

工作原理:通过压电换能器产生压力脉冲,将微小墨滴以预定义图案喷射到基底。

优势:高精度控制(可实现亚100 nm 图案化)。材料利用率高,适用于定制化需求。

挑战:对墨水粘度、表面张力和密度要求严格,非优化墨水可能堵塞喷嘴。难以实现大面积均匀涂覆。

改进措施:优化墨水配方和喷射参数以降低缺陷。

5)干法工艺:蒸镀&CVD

优点:

无溶剂制备:避免使用有害溶剂(如 DMF、DMSO 和 γ-丁内酯),减少对环境和健康的危害。

适用性强:可制备难溶性或对氧敏感的全无机钙钛矿(如 CsPbI₃ 和锡基钙钛矿)。

适配复杂基底:实现纹理化基底上的均匀涂覆,适用于钙钛矿-硅双结太阳能电池。

多层结构制备:能构建溶液法难以实现的多层钙钛矿结构。

高可重复性和可扩展性:制备过程更加可控,减少批间差异,适合大规模生产。真空技术已在许多工业领域成熟应用。

缺点:

设备成本高:需要复杂的真空设备(如热蒸发仪),初始投资大。

工艺复杂:需要精确控制工艺参数(如蒸发速率、真空度),增加技术门槛。

材料利用率低:热蒸发过程中的材料浪费较多,不如溶液法高效。

薄膜均匀性挑战:在大面积基底上的薄膜均匀性控制较难,可能影响光伏器件性能。

能耗较高:需要高温蒸发和真空维持,能耗相对较大。

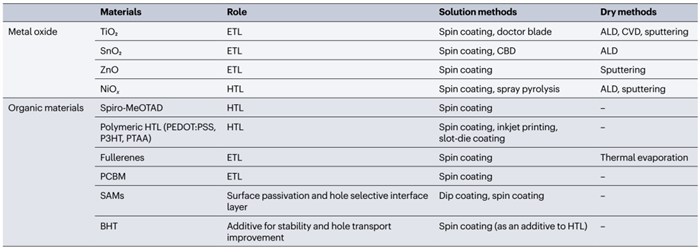

3.传输层沉积工艺

1)溶液法

特点:适用于金属氧化物(如 TiO₂、SnO₂、ZnO、NiOₓ)、有机材料(如 Spiro-MeOTAD、PEDOT:PSS、P3HT、PTAA)。

常用工艺:旋涂、缝隙涂覆、化学浴沉积、喷涂、电化学沉积。

优点:工艺简单,低成本,不需要复杂设备,适用于大多数实验室环境。化学可调性:特别适用于有机传输层,可通过分子设计优化能级匹配。

缺点:

高温退火要求:金属氧化物(如 TiO₂)需高温退火(~500°C),限制柔性基底应用。

缺陷多:溶液工艺容易引入溶剂残留、缺陷和不均匀性。

溶剂相容性问题:有些溶剂会与钙钛矿反应,导致界面损伤。

厚度控制有限:难以实现亚纳米级厚度控制。

2)干法

特点:适用于金属氧化物(如 NiOₓ、SnO₂、ZnO)、富勒烯(如 C60)、自组装单层 (SAM)。

常用工艺:原子层沉积 (ALD)、磁控溅射 (Sputtering)、脉冲激光沉积 (PLD)、热蒸发 (Thermal Evaporation)、电子束蒸发 (E-beam Evaporation)。

优点:

高薄膜质量:薄膜结晶度高、致密且缺陷少。

精确控制:能够实现厚度和成分的精确调控(亚纳米级别)。

界面友好:避免溶液相互作用对基底或下层的损伤。

可适配复杂基底:适合纹理化或柔性基底。

缺点:

设备昂贵:需要真空系统和复杂的硬件支持。

时间成本高:例如热蒸发需长时间预处理和沉积。

难以规模化:工艺通常受到设备尺寸的限制,制备大面积薄膜较难。

材料利用率低:材料浪费较多,特别是高价材料(如富勒烯)。

4.电极常用材料及制备工艺:

1)金属氧化物透明导电层:ITO、FTO Sputtering后高温处理。

优点:高光电导率,适用于玻璃基底。

缺点:高温处理(~500°C)限制柔性基底应用。纹理化或弯曲表面易出现裂纹。

2)金属网:溅射和蚀刻或溶液法制备金属纳米线(如银、铜、金)。

优点:高导电性和透明性。

缺点:制备成本高,容易导致金属离子迁移,引发钙钛矿降解。

3)碳基材料:石墨烯、碳纳米管 (CNTs)。溶液法或干法(热胶带转移、酸浴漂浮法)。

优点:优异的机械柔性,适用于可折叠和可弯曲设备。中性着色,低雾度,适合光伏应用。

缺点:表面粗糙度较高,传输性能略逊于金属氧化物。

400-880-3713

400-880-3713 在线咨询

在线咨询